摩登7平台合作客户/

拜耳公司 |

同济大学 |

联合大学 |

美国保洁 |

美国强生 |

瑞士罗氏 |

相关新闻Info

-

> 高速印刷润版液动态表面张力变化及影响因素

> 钌催化剂合成丁炔二醇醚三硅氧烷表面活性剂反应条件及表面张力测定(一)

> 乳化降黏驱油剂在孔隙尺度的致效机理

> 24℃、25℃、26℃时水的表面张力是多少?20摄氏度1Mpa时水的表面张力

> 不同种类与浓度的无机盐氯化物对麦胚脂肪酶油-水界面特性的影响(一)

> 表面张力和接触角对塑料熔体在微型通道内的流变行为的影响(二)

> 液滴爆炸现象:酒精蒸发引起的马兰戈尼流动现象影响参数(二)

> 太阳电池污染效应试验,微量天平在其中起到什么作用

> 密封防拆射频标签的安装时,需要考虑表面张力吗?

> 嗜热链球菌发酵乳对全蛋液起泡性、pH、黏度、表面张力的影响(一)

推荐新闻Info

-

> 影响狭缝间氢键流体气液平衡界面张力的因素有哪些(三)

> 影响狭缝间氢键流体气液平衡界面张力的因素有哪些(二)

> 影响狭缝间氢键流体气液平衡界面张力的因素有哪些(一)

> GA、WPI和T80复合乳液体系的脂肪消化动力学曲线、界面张力变化(四)

> GA、WPI和T80复合乳液体系的脂肪消化动力学曲线、界面张力变化(三)

> GA、WPI和T80复合乳液体系的脂肪消化动力学曲线、界面张力变化(二)

> GA、WPI和T80复合乳液体系的脂肪消化动力学曲线、界面张力变化(一)

> 表面张力实验、接触角实验分析抑尘试剂对煤的润湿结果

> 摩登7表面张力仪研究烧结矿聚结行为

> 基于界面张力和表面张力测试评估商用UV油墨对不同承印纸张的表面浸润性差异(三)

气液液微分散体系的微流控制备方法及在稀土离子萃取领域的应用(下)

来源:化工进展 浏览 754 次 发布时间:2024-10-29

3、气液液微分散萃取强化稀土富集回收过程研究进展

已有的研究结果表明微尺度气液液三相流具有独特的流动、传递及反应规律,在化学反应、材料制备、萃取分离等多个领域均有着重要的应用。在化学反应领域,Onal等曾以氢气作为气相,不饱和醛类为连续相,催化剂的水溶液为分散相,在该体系中系统研究了不饱和醛类选择性加氢的过程并揭示了反应动力学。在材料制备领域,Lee等曾以氮气作为内相,含有硅纳米颗粒的甲苯溶液作为中间相,连续相为2%PVA水溶液。在该体系中随着双乳液油相中甲苯溶剂的挥发,逐渐形成了硅纳米颗粒堆积壳层的中空微球。

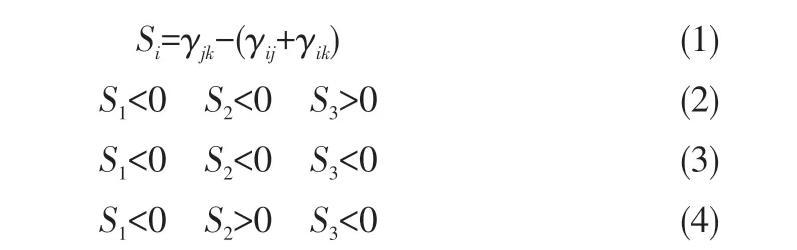

气液液微分散技术在萃取分离领域的应用是本文的重点关注对象,通常气相作为内相,萃取剂为中间相,低浓度稀土离子的水溶液为连续相。对于不同体系,最终所形成的气液液三相流流型由三相界面张力关系决定。根据三相界面张力Torza等引入了铺展系数[式(1)],若铺展系数满足式(2),该体系可形成水包油包气中空液滴结构;若铺展系数满足式(3),该体系可形成Janus结构;若铺展系数满足式(4),油滴和气泡将互相分离。对于常见的氮气/P507萃取剂/稀土离子盐酸水溶液体系,该体系界面张力关系满足式(2),可形成稳定的水包油包气结构。连续相的稀土离子与中间相的萃取剂在界面接触发生反应,实现了稀土离子从水相到有机相的传质。在该过程中气体的引入有两个独特优势:一是中空微液滴的形成增大了传质比表面积,加快反应速率;二是与油滴相比中空微液滴的密度大大减小,因此可加速分相。与液液萃取相比,气液液微分散萃取技术具备传质快及易分相的特点,有望解决大相比萃取过程中萃取效率低、易乳化等问题。

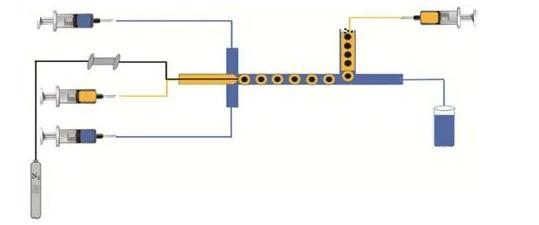

Chen等采用双重同轴环管结构的微通道可控制备气液液微分散体系并用来快速富集稀土离子(图4),系统研究了微通道中2-乙基己基磷酸-2-乙基己基酯(P507)萃取Nd(Ⅲ)的传质规律。研究结果表明,液液体系中萃取效率随停留时间的增加而增加,随操作相比的增加而减小,液液微分散萃取技术很难实现大相比下快速富集回收稀土离子的目标。而在气体引入后,整个过程只需要小于5s的萃取时间即可达到95%以上的萃取率,气液液体系的平均体积传质系数与液液体系相比提高了5~50倍。当稀土离子的初始浓度为30~90mg/kg时,富集倍数可达到200~450,即使在相比为200的情况下,萃取率也高于90%。并建立了数学模型来预测中空液滴萃取稀土离子的传质过程,且该模型普适性良好,可准确预测中稀土元素Eu及重稀土元素Er的萃取规律。

图4微通道萃取

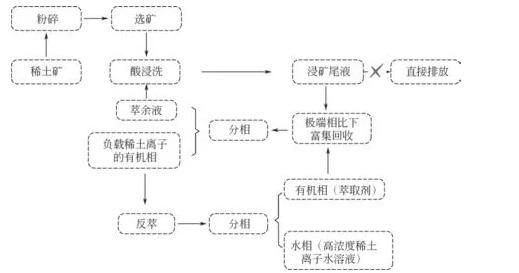

在上述可行性探究基础上,为了进一步提高处理通量,Chen等提出了基于串联膜分散微反应器的萃取回收稀土离子的新路径(图5)。在该工艺路线中,经过选矿及酸浸洗之后产生的低浓度稀土离子废水采用气液液微分散萃取技术进行处理,反应完全后分相所得的负载稀土离子的有机相可以和酸反应实现反萃,反萃分相后上层为未负载稀土离子的有机相可循环使用;下层为高浓度稀土离子水溶液,可采用目前成熟的液液萃取技术实现分离。基于该工艺路线,Chen等重点研究了萃取和反萃两个过程(图5),将两个膜分散组件串联可实现中空微液滴群的可控制备,连续相为钕离子的盐酸溶液,中间相为萃取剂,内相为高纯氮;反萃过程中酸为分散相,萃取分相后的上层有机相为连续相。萃取研究结果表明,采用膜分散微萃取器的处理通量可达100mL/min,与微通道相比其处理量提高了50倍。当稀土离子水溶液的流量为40mL/min,高纯氮和萃取剂的流量分别为40mL/min和0.4mL/min时,萃取率可在数秒内达98%。反萃结果表明当酸浓度为1.0mol/L,反萃率超过99%,经萃取和反萃处理,低浓度稀土离子可实现150倍的富集。

图5浸矿尾液萃取回收新工艺

基于上述对单稀土简单体系的研究,Chen等采用上述相同的膜分散微萃取器探究了双稀土混合元素的富集过程(图6)。研究结果表明在液液体系中随着相比的增加,由于萃取剂分散性变差及传质比表面积降低,萃取效率快速下降。且对于轻、中、重三种稀土元素,其萃取规律表现为重稀土离子的萃取率高于中稀土离子,二者均高于轻稀土离子的萃取率。气液液微分散萃取过程的平均体积传质系数和传质通量是液液萃取过程的8倍,此外,气液液微分散萃取过程还显著降低了各个离子的竞争反应。

图6膜分散微萃取设备

上述基于微通道及膜分散微反应器的低浓度稀土离子富集回收研究表明气液液微分散萃取技术是处理浸出、酸沉废水并分离稀土离子的重要手段。该方法成功解决了传统萃取过程溶剂夹带损失严重、萃取效率低、易乳化等问题,实现了分相时间小于1min,萃取率高于90%以及富集倍数高于100的目标。

4、气液液微分散萃取强化稀土富集回收过程的放大

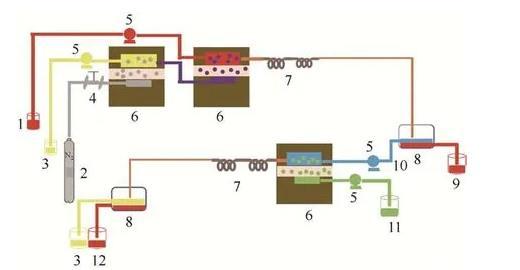

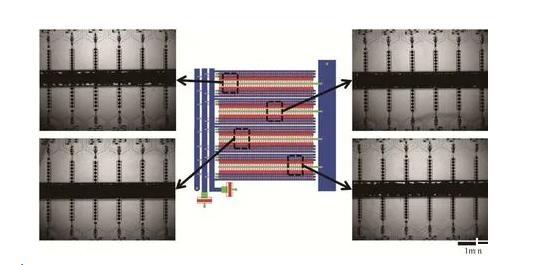

目前制约微流控技术实际应用的重要因素是其处理通量低,无法满足实际工业生产的需求。以上述微通道中萃取稀土离子为例,该过程连续相的流量仅为4mL/min,显然不能满足大量浸矿废水处理的需求。目前关于微萃取设备的放大主要有两种途径。其中,微通道并行放大是大规模生产乳液和气泡的一种常用可靠途径。Jeong和Chen等设计了一种并行聚焦流微通道用来制备气液液双乳液,实现了在10cm×10cm的PDMS上并行了400个聚焦流微通道(图7)。双乳液的生产通量可达3L/h,可在1h内制备1011个高度单分散的中空液滴。利用该设备进行稀土离子的萃取结果表明相比于单一微通道结构,该设备的处理通量提高了10倍,且稀土离子的萃取率可在数秒内提高至98%以上。本文作者所在的研究团队发明的膜分散微萃取设备同样可以实现微通道萃取设备的有效放大,对于膜分散微萃取设备,其分散介质为含有众多规则排列微孔的不锈钢薄膜,每个微孔相当于一个微通道,其处理量可提高到200mL/min;该团队进一步发明多通道膜分散微结构设备,已经成功应用到万吨级/年处理量的气体吸收和液液萃取过程,为稀土萃取回收过程放大提供了坚实的基础。从气液液微分散萃取过程的放大研究进展来看,处理通量已经不再成为制约其发展的问题,多通道膜分散微萃取设备有望实现高通量快速富集回收稀土离子的目标。

图7并行微通道萃取设备

5、结论和展望

现有的研究结果表明气液液微分散萃取技术在处理浸出、酸沉废水并分离稀土离子领域具有很好的应用前景。相比于传统的萃取设备,展现出了传质快、能耗低、易分相的显著优势。本文作者认为未来关于气液液微分散萃取稀土离子的发展将集中在以下几方面。

(1)建立微尺度气液液三相流的流动和传质模型。随着微尺度多相流的发展,目前对于多相流的模拟和计算还很欠缺。结合CFD、LBM等模拟技术的快速发展,三相流的流动规律和传质特性可结合模拟计算来揭示。

(2)萃取剂的循环利用。根据上述所提新工艺,经萃取、反萃分相后所得的萃取剂可循环使用,萃取剂的循环次数和寿命是需要进一步探究的方向。

(3)微尺度气液液三相流的流型与萃取效率的关系。上述文献均采用水包油包气即中空液滴的结构来实现稀土离子的萃取。而对于实际操作,当出口管管长较长或气体流量稍大时,不同中空液滴间可能存在聚并现象形成中空液柱。因此对于不同流型萃取回收稀土离子的传质规律有待揭示。

(4)新技术的实际应用。对于实际低浓度稀土废液,其组成更为复杂,有待于进行气液液微分散萃取实际低浓稀土废液体系的性能研究,进一步研究其放大规律,力争实现实际应用示范。