摩登7平台合作客户/

拜耳公司 |

同济大学 |

联合大学 |

美国保洁 |

美国强生 |

瑞士罗氏 |

相关新闻Info

推荐新闻Info

-

> GA、WPI和T80复合乳液体系的脂肪消化动力学曲线、界面张力变化(四)

> GA、WPI和T80复合乳液体系的脂肪消化动力学曲线、界面张力变化(三)

> GA、WPI和T80复合乳液体系的脂肪消化动力学曲线、界面张力变化(二)

> GA、WPI和T80复合乳液体系的脂肪消化动力学曲线、界面张力变化(一)

> 表面张力实验、接触角实验分析抑尘试剂对煤的润湿结果

> 摩登7表面张力仪研究烧结矿聚结行为

> 基于界面张力和表面张力测试评估商用UV油墨对不同承印纸张的表面浸润性差异(三)

> 基于界面张力和表面张力测试评估商用UV油墨对不同承印纸张的表面浸润性差异(二)

> 基于界面张力和表面张力测试评估商用UV油墨对不同承印纸张的表面浸润性差异(一)

> 分子动力学模拟不同浓度仿生黏液-水界面的界面张力

光伏玻璃空气助燃熔化泡沫大量存在?试试新型复合消泡剂

来源:浙江荣星新材料科技有限公司 浏览 836 次 发布时间:2024-10-11

光伏玻璃的市场需求随光伏发电的应用比例的提升而迅速增大,单体光伏玻璃熔窑的熔化能力由初期的250T/D级升级到1000T/D级以上,在建生产线已达1600T/D。当下大型光伏玻璃熔窑在玻璃配合料熔化过程中都遇到一个相同的问题,即泡沫区覆盖面积过大,其覆盖面积占熔化池熔化面积的40%以上。

引起光伏玻璃空气助燃熔化泡沫大量存在的原因有以下几点:

a.窑炉熔化能力增大,熔化率(单位有效熔化面积每天熔化玻璃量)提高,熔窑无足够的面积分摊白色泡沫;

b.光伏配料熔化强调火焰气氛为氧化焰,已利二价铁(FeO)被氧化为三价铁(Fe2O3),提高玻璃的透光率;(FeO在玻璃中的着色能力是Fe2O3的十倍)c.玻璃配方是无还原剂(碳粉),而加入了氧化剂(Sb2O3),熔化状态更接近于全氧助燃(泡沫严重)熔化窑炉情形。

过大的覆盖面积导致融化过程产生下列问题:

a.空间火焰热量被反射,胸墙及碹顶温度过高(>1630℃)而被加速烧损,窑炉寿命缩短;

b.泡沫层阻隔了空间热量向玻璃液传递,池内玻璃液温度低,投料对流弱,玻璃配合料熔化慢,熔窑效率下降;

c.泡沫层阻隔了空间热量向玻璃液传递,成形流玻璃液温度低,玻璃液难澄清。

在1000吨/天以上光伏玻璃空气助燃的熔窑生产中,漂浮于料堆到热点间的大量白色泡沫已严重影响玻璃的正常作业,消除熔化泡沫成为大型光伏玻璃空气助燃熔化窑炉急待解决的当务之急。

中国专利CN109650715A公开了一种用于玻璃生产中消除气泡的复合消泡剂及其使用方法。一种适合钠钙硅玻璃的复合消泡剂,由主体成分和溶剂混合而成,主体成分与溶剂的质量比为1:2~25;所述主体成分由包含钛粉、二氧化钛、钛酸四丁酯、钼酸铵、氧化钒、氧化钨、氧化铅及硼砂原料制备而成,各原料所占质量百分比为:钛粉1~15wt%、二氧化钛1~30wt%、钛酸四丁酯50~79wt%、钼酸铵1~20wt%、氧化钒0.5~5wt%、氧化钨0.5~5wt%、氧化铅0.5~5wt%、硼砂1~20wt%,各原料所占质量百分比之和为100%。本发明具有消泡效果好、耐高温、相容性好的特点,可用于快速消除玻璃生产过程中的气泡。

但是,该技术方案在窑炉内部待玻璃溶液表面形成泡沫层之后,在窑炉内进行喷射消泡剂,以实现消泡。

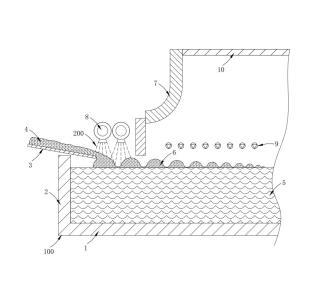

如图1所示,本实施例提供消除空气助燃光伏玻璃熔化泡沫的方法,将消泡剂200通过窑外喷射的方式实现消泡,玻璃配合料4进入窑炉100内在高温作用下融化并析出微小气泡时,分布于玻璃配合料4表面的消泡剂200中的耐高温纳米材料粒子立即作用于表面的微小气泡,利用耐高温纳米材料粒子的表面活性,减少玻璃熔化泡沫的表面张力,使微小气泡壁减薄破裂,实现快速消除微小气泡,避免微小气泡长大堆积为大面积泡沫。

优选的,所述窑外喷射方式为玻璃配合料4经往复式投料机3加入窑炉100的投料池后,料堆6漂浮在熔融的玻璃液5上方,在料堆6被推入窑炉100内前,将消泡剂200均匀喷撒在漂浮的料堆6表面。

优选的,所述消泡剂200采用雾化的方式喷撒在料堆6表面。

需要说明的是,通过将消泡剂200喷撒在料堆6表面,使消泡剂200均匀分布于料堆6的表面,在料堆6表面的玻璃配合料4在高温作用下快速融化过程中,表面产生的微小气泡立即被耐高温的纳米活性粒子破坏,实现自气泡产生的源头快速消除气泡的目的,避免现有技术中,大量气泡堆积并形成泡沫层之后才在泡沫表面喷撒消泡剂200进行除泡,影响窑炉100生产效率的问题。

如图1所示,述窑炉100包括池底1、池壁2、炉顶10和吊墙7,所述池底1和池壁2形成熔池,所述吊墙7与炉顶10连接并将熔池分隔呈冷区和热区;所述池壁2的上方设有往复式投料机3,玻璃配合料4通过往复式投料机3间歇式向窑炉100内投料,在熔池内熔融的玻璃液5上方形成漂浮的料堆6,吊墙7的右侧窑炉100内上方设有若干用于喷射火焰的喷嘴9,通过喷嘴9向窑炉100内喷射火焰,对窑炉100内的玻璃液5加热。

喷射装置通过消泡剂200供液管道以及喷嘴,将液体状的消泡剂200通过喷嘴雾化并均匀的喷射在料堆6的表面。

料堆6进入窑炉100内后,在高温作用下融化并吸出微小气泡,分布于料堆6表面的纳米活性粒子作用于微小气泡的表面,使微小气泡破裂消除。

此外,采用窑外喷射方式消泡时,每吨玻璃液使用消泡剂200的用量为0.8~1.0公斤,具体实际用量可根据产生气泡量进行适应性进行调整。

本发明的有益效果在于:

(1)本发明通过采用窑外喷射或将消泡剂混合在玻璃配合料中的方式,实现玻璃配合料熔化过程中在气泡产生的初期利用消泡剂中的耐高温纳米粒子的活性对微气泡产生作用,减少微气泡长大并堆积在玻璃液的表面形成泡沫层的概率,实现自气泡产生的源头进行消泡。

(2)本发明通过源头消除气泡从而实现减小窑炉内泡沫面积的占比,提高熔化效率,在不增加熔化量的情况下,玻璃单耗下降3~5%,节能降耗显著,同时,由于燃料消耗减少,烟气中硫化物及氮化物排放随之降低。

(3)本发明通过减小泡沫覆盖面积,减小了泡沫层的空间反射热量,从而降低了熔窑胸墙及碹顶温度,碹顶硅砖表面温度下降,有效地延缓了窑炉的烧损速度提高窑炉设备的使用寿命。

综上所述,本发明具有自气泡产生的源头开始消泡,避免气泡长大堆积在玻璃液表面形成泡沫层的优点。