摩登7平台合作客户/

拜耳公司 |

同济大学 |

联合大学 |

美国保洁 |

美国强生 |

瑞士罗氏 |

相关新闻Info

推荐新闻Info

-

> 影响狭缝间氢键流体气液平衡界面张力的因素有哪些(三)

> 影响狭缝间氢键流体气液平衡界面张力的因素有哪些(二)

> 影响狭缝间氢键流体气液平衡界面张力的因素有哪些(一)

> GA、WPI和T80复合乳液体系的脂肪消化动力学曲线、界面张力变化(四)

> GA、WPI和T80复合乳液体系的脂肪消化动力学曲线、界面张力变化(三)

> GA、WPI和T80复合乳液体系的脂肪消化动力学曲线、界面张力变化(二)

> GA、WPI和T80复合乳液体系的脂肪消化动力学曲线、界面张力变化(一)

> 表面张力实验、接触角实验分析抑尘试剂对煤的润湿结果

> 摩登7表面张力仪研究烧结矿聚结行为

> 基于界面张力和表面张力测试评估商用UV油墨对不同承印纸张的表面浸润性差异(三)

基于石墨烯LB薄膜包裹的电化学阳极大规模制备方法

来源:电子科技大学(深圳)高等研究院 电子科技大学 浏览 795 次 发布时间:2024-09-23

背景技术

由于石油、天然气等不可再生能源的衰竭,人们对可再生能源的需要日益增长,这就推动了安全、稳定、低成本、环保的电化学储能系统的发展。

在电化学储能系统中,制备阳极的材料以锌为例,锌金属是一种廉价、丰富的金属,具有高体积容量(5855mAh cm-3

)和低氧化还原电位(与标准氢电极相比为-0.76V),所以认为水系锌离子电池(AZIB)是下一代储能设备中最有希望的候选者。但是在实际应用中,由于锌负极可逆性差会对电化学性能造成很大的影响,其主要与锌金属的枝晶生长有关。枝晶生长的这种非均匀生长严重破坏了电极/电解质界面的稳定,加速了副反应产生,最终降低了电化学性能。

针对上述枝晶生长的技术问题,目前通常可采用朗缪尔-布洛杰特法(langmuir-Blodgett,LB)一步合成掺氮氧化石墨烯(NGO)人工界面膜,其在锌箔上实现平行超薄界面改性层(≈120nm)来改善锌金属的枝晶生长。但采用上述方法,在制备过程中,由于平行的石墨烯层和氮(N)掺杂基团的有益亲锌特性,锌晶体会在石墨烯平面上定向均匀沉积;而又因为LB膜淀积在基片上时的附着力是依靠分子间作用力,属于物理键力,因此膜的机械性能较差,并且要获得排列整齐而且有序的LB膜,必须使材料含有两性基团,这在一定程度上给LB成膜材料的设计带来困难;同时,LB膜的制膜设备昂贵,并且制膜工艺技术要求很高,这对大规模制备电化学阳极造成了极大的阻碍。

因此,现在亟需一种简便易行的电化学阳极大规模制备方法。

发明内容

针对现有技术存在的不足,本发明提出一种基于石墨烯薄膜包裹的电化学阳极大规模制备方法,以解决现有技术中存在的利用LB膜大规模制备电化学阳极工艺复杂的技术问题。

实施例

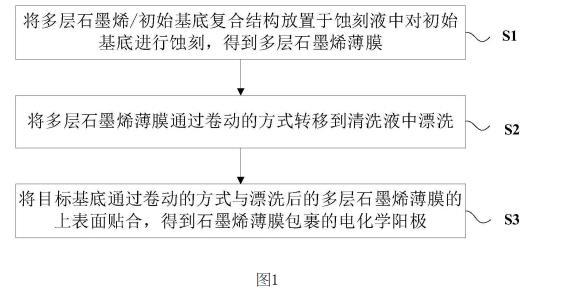

本实施例提供了一种基于石墨烯薄膜包裹的电化学阳极大规模制备方法,如图1所示,包括以下步骤:

步骤1、将多层石墨烯/初始基底复合结构放置于蚀刻液中对初始基底进行蚀刻,得到多层石墨烯薄膜在一些实施例中,当初始基底为铜时,蚀刻液选用三氯化铁FeCl3溶液或过硫酸铵(NH4)2S2O8溶液;当初始基底为镍、铜镍合金时,蚀刻液选用硫酸铵(NH4)2S2O8溶液。蚀刻时间不作限定,根据初始基底的厚度设定,直至初始基底被完全蚀刻掉为止。

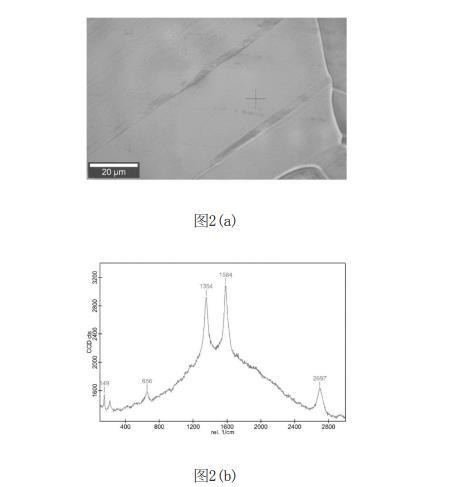

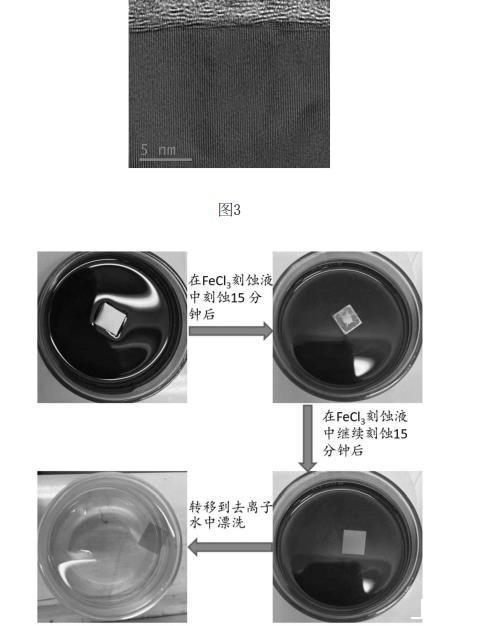

具体的,对于多层石墨烯/初始基底复合结构以初始基底为铜举例说明,实物如图2(a)、图2(b)所示,其截面如图所3示;蚀刻液选用FeCl3溶液。为便于本领域技术人员理解,以小尺寸多层石墨烯/初始基底复合结构的蚀刻过程进行展示,蚀刻过程如图4所示,从图4可看出,得到的多层石墨烯薄膜可自悬浮于液面上。

在一些实施例中,得到的多层石墨烯薄膜为3-6层。

步骤2、将多层石墨烯薄膜通过卷动的方式转移到清洗液中进行漂洗

在一些实施例中,清洗液可选用去离子水、乙醇或氯仿,将多层石墨烯薄膜上残存的蚀刻液清洗干净,漂洗时间优选为10分钟。

步骤3、将目标基底通过卷动的方式与漂洗后的多层石墨烯薄膜的上表面贴合,得到石墨烯薄膜包裹的电化学阳极在一些实施例中,目标基底可选用锌或铝,用这两种金属制备阳极,均可以取消导电剂的使用,增大活性物质的密度,进而增加电池整体的能量密度。

在具体的实施方式中,对于上述制备方法,采用的原材料包括多层石墨烯/初始基底结构,其制备方法以CVD(化学气相沉积法)举例说明:

(1)将CVD设备抽至<3Pa,设备捡漏,在满足压升率<0.2Pa/min后往CVD设备直接充入生长气体。

(2)往设备中充入1000:10~1000:100的C/H比例气体,含碳气体包括CH4和C2H2等,H2为含H2比例为10%的Ar/H2气体,Ar作为运输气体,将设备从<3Pa的真空状态变为常压状态。

(3)设备充至常压状态后,将CVD设备在1.5小时内从25℃升至1000℃。

(4)设备升至1000℃后开始转动初始基底材料,初始基底材料传动速度可以设为1mm/min~1000mm/min,直至卷对卷生长得到预设长度的多层石墨烯/初始基底结构。在具体的方式中,初始基底材料可选用铜箔、镍箔或不同组分比例的铜镍合金,预设长度不小于1000米。

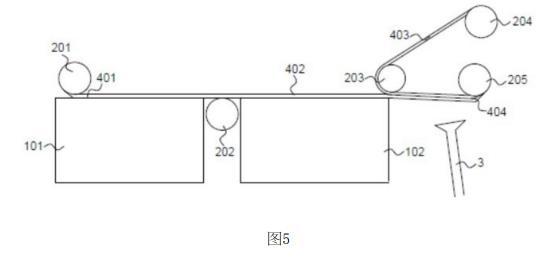

采用的设备如图5所示,包括:

第一放卷辊201,第一放卷辊上卷有多层石墨烯/初始基底复合结构401,其位置设置不作限定。

蚀刻槽101,设于第一放卷辊的下方,蚀刻槽内装有蚀刻液;蚀刻液的上表面与第一放卷辊底部之间的间隙不小于多层石墨烯/初始基底复合结构的厚度。多层石墨烯/初始基底复合结构在蚀刻槽中经蚀刻液蚀刻掉初始基底后,得到多层石墨烯薄膜402。蚀刻槽的形状、大小不作限定,根据需要加工的多层石墨烯薄膜长度和宽度确定。

清洗槽102,清洗槽内装有清洗液,漂洗多层石墨烯薄膜上残存的蚀刻液;清洗槽的形状、大小不作限定,根据需要加工的多层石墨烯薄膜长度和宽度确定。

第二放卷辊204,第二放卷辊上卷有目标基底403,其位置设置不作限定。

贴合辊203,设于清洗槽的尾端上方,清洗液的上表面与贴合辊底部之间的间隙不大于多层石墨烯薄膜与目标基底的厚度之和。当贴合辊旋转时,会将目标基底卷到多层石墨烯薄膜的上表面,借助摩擦力将目标基底与多层石墨烯薄膜贴合,得到石墨烯薄膜包裹的电化学阳极404;

收卷辊205,通过旋转对贴合辊处得到的石墨烯薄膜包裹的电化学阳极进行收卷,其位置设置不作限定。

对于上述设备,可通过设置放卷辊、传送辊和收卷辊的转速,使多层石墨烯/初始基底复合结构在蚀刻槽中蚀刻掉初始基底,在清洗槽中完成漂洗。

在一些实施例中,为了使多层石墨烯薄膜从蚀刻槽转移到清洗槽中的过程中更加平稳,可以增设传送辊202,传送辊设于蚀刻槽与清洗槽之间,通过旋转带动多层石墨烯薄膜向清洗槽运动。

在一些实施例中,可以增设风干设备3,风干设备设于贴合辊和收卷辊之间,对收卷前的石墨烯薄膜包裹的电化学阳极进行干燥处理,吹干残留的清洗液体。风干设备的选用不作限定,以现有技术中任一可实现的方法实施,比如风干机。

通过本实施例的技术方案,多层石墨烯薄膜利用自悬浮方式、通过传送运输后直接贴合转移到锌箔上,这种加工方式简便易行,能够轻松实现大规模的应用,并且对于基底的选择性更广,任意有固定形状的物体作为目标基底均可以实现贴合。

在性能方面,利用自悬浮方法将多层石墨烯薄膜贴合到锌箔上,为解决锌离子水系电池中的锌负极可逆性差而提出用媒介对锌箔电极进行覆盖进而对锌离子进行诱导沉积,多层石墨烯薄膜使得锌箔表面更平整,可以降低尖端效应,避免了锌离子在沉积过程中不均匀生长而产生枝晶。与现有的LB膜沉积相比,把CVD方法制备的多层石墨烯薄膜利用自悬浮方法转移到锌箔上稳定性更强,因为其为包裹阳极的石墨烯薄膜是连续薄膜而非碎片状的石墨烯,碎片状的石墨烯易脱离和分离。

与现有技术相比,本实施例的技术方案在制备电化学阳极的过程中,不需要额外使用保护膜,利用自悬浮方法将多层石墨烯薄膜直接贴合到锌箔上,就可以起到防治腐蚀的保护层作用。对于电池来讲,因为阳极上的薄膜覆盖物不提供容量,同时因为该多层石墨烯薄膜为3-6层、厚度仅为1~3nm,质量轻,对于电芯质量的增加来说几乎可以忽略不计,不额外使用保护膜就可以提供更高单位质量的电池容量。