摩登7平台合作客户/

拜耳公司 |

同济大学 |

联合大学 |

美国保洁 |

美国强生 |

瑞士罗氏 |

相关新闻Info

-

> 可视化实验方法研究电场作用下液滴撞击表面的动态行为(一)

> 连铸结晶器内渣钢两相表面张力和界面张力的演变行为与机制

> 起泡剂作用下单气泡运动特性实验研究

> 水面上单分子层膜通过磷脂光控开关实现可逆光学控制——结果与讨论

> 筛选常用、经济且可抑制低阶煤煤尘的表面活性剂(二)

> 光滑粒子流体动力学新方法及应用

> 用吸管往水里吹气,为什么水里的气泡不像气球一样越吹越大?而是分成很多个连续的小气泡冒出来?

> 新研究的海水基耐高温驱油压裂液界面张力值等性能优于常规驱油压裂液产品

> SAW作用下的液膜铺展实验:引入活性剂浓度对分离压和表面张力的影响

> 柴油机尾气颗粒物采样滤纸称重设计,有效缩短微量天平的稳定时间

推荐新闻Info

-

> 影响狭缝间氢键流体气液平衡界面张力的因素有哪些(三)

> 影响狭缝间氢键流体气液平衡界面张力的因素有哪些(二)

> 影响狭缝间氢键流体气液平衡界面张力的因素有哪些(一)

> GA、WPI和T80复合乳液体系的脂肪消化动力学曲线、界面张力变化(四)

> GA、WPI和T80复合乳液体系的脂肪消化动力学曲线、界面张力变化(三)

> GA、WPI和T80复合乳液体系的脂肪消化动力学曲线、界面张力变化(二)

> GA、WPI和T80复合乳液体系的脂肪消化动力学曲线、界面张力变化(一)

> 表面张力实验、接触角实验分析抑尘试剂对煤的润湿结果

> 摩登7表面张力仪研究烧结矿聚结行为

> 基于界面张力和表面张力测试评估商用UV油墨对不同承印纸张的表面浸润性差异(三)

降低熔池外沿待破碎液膜区域的表面张力,制备细粒径高氮含量的高氮钢粉末

来源:西安赛隆增材技术股份有限公司 浏览 715 次 发布时间:2024-08-29

高氮钢因其优异的力学性能、耐磨性、耐腐蚀性能而备受关注。由于引入元素氮,它与钢种的其他元素(Mn、Cr、V、Nb、Ti等)交互作用,而赋予该钢种许多优异的性能。近年来高氮钢被应用到增材制造技术领域及粉末冶金领域,用于制备高性能大尺寸复杂结构零件。提供高品质高氮钢球形粉末是保证增材制造、粉末冶金制备高氮钢零件性能的重要前提。

等离子旋转电极雾化制粉技术是工业领域制备高品质金属粉末的方法,是制备高品质钢粉的理想技术。旋转电极在制备高氮钢粉末的过程中,因颗粒度大小不同,相应的冷却速率也存在区别,细粒径粉末制粉过程中比粗粒径粉末冷速更快,制粉过程中粉末中的氮元素析出更少,存留在粉末中的氮含量更高;粗粒径粉末的氮含量较低。因此,制备出的粉末存在粗粉氮含量低、细粉氮含量高的问题。

现有技术中未提及等离子旋转电极雾化制粉过程中的粗细粉末氮元素含量不一致问题,所制得的粉末不能完全满足各粒度段对成分的要求,这大大增加了粉末的生产成本。

因此,有必要改善上述相关技术方案中存在的一个或者多个问题。

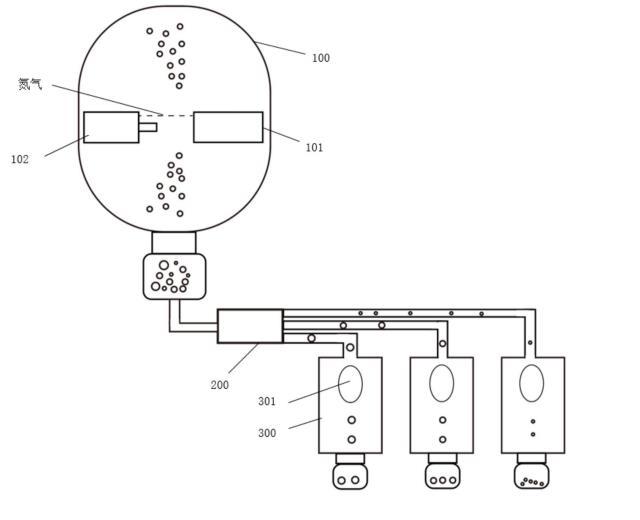

图1制备高氮钢粉末装置的结构示意图

100、雾化室;101、电极棒料;102、等离子枪;200、粉末分离装置;300、后处理装置;301、等离子体热源。

一种制备高氮钢粉末的装置,包括雾化室100、氮气吹送装置(图中未示出)、粉末分离装置200以及后处理装置300。

具体地,所述氮气吹送装置设置在所述雾化室100内,且利用所述氮气吹送装置吹送的氮气作用于电极棒料101的外沿区域。所述氮气吹送装置可以设置在等离子枪102上,也可以设置在雾化室100内壁上,但也不限于此。其中,可选地,所述氮气吹送装置的氮气出口直径为1~5mm,例如2mm、3mm、4mm等,但也不限于此;吹送所述氮气的流量为0~40L/min,例如15L/min、20L/min、25L/min、30L/min等,但也不限于此。可选地,在一个实施例中,所述电极棒料101的外沿区域是指距离所述电极棒料101中心1/2半径处至电极棒料101的边沿所形成的区域,或者是距离所述电极棒料101中心2/3半径处至电极棒料101的边沿所形成的区域。

所述粉末分离装置200用于将不同粒径范围内的粉末进行分离,例如将大于等于53微米的粉末分离出来作为粗粉,例如可以是旋风分离器、筛网等。

所述后处理装置300内设有等离子体热源301,且所述后处理装置300内充有氮气,经所述粉末分离装置200分离出来的粗粉进入所述后处理装置300内。利用所述等离子体热源301和所述氮气对所述粗粉进行重熔增氮处理,其中,所述粗粉可以是指粒径大于50微米的粉末。

本实施例中,利用氮气对电极棒料101的外沿区域进行作用,使氮气与电极棒料101外沿的熔池进行反应,熔池吸氮过程降低了熔池外沿待破碎液膜区域的表面张力,使粉末粒度更小;同时电极棒料101中心区域的液膜移动到电极棒料101外沿时,由于氮气作用于外沿区域,会继续对该液膜进行扰动,降低了液膜的表面张力,进而得到粒径更小的粉末;由于制得的粉末粒径更小,粉末冷却速度较快,氮元素析出更少,存留在细粉中的氮含量更高,从而得到氮含量更高的高氮钢粉末,最终达到制备细粒径高氮含量的高氮钢粉末。

可选地,在一些实施例中,所述等离子体热源301的功率为0~200kW,例如50kW、100kW、150kW等;所述粗粉进入所述后处理装置300的速率为0~500g/min,例如100g/min、200g/min、300g/min等。

可选地,在一些实施例中,所述后处理装置300内的压力为5×10-3Pa~10MPa;其中,氮气分压为0~9MPa,例如可以是2MPa、4MPa、7MPa等。

可选地,在一些实施例中,所述电极棒料101为钢棒料。例如,Cr18Mn18奥氏体不锈钢棒料、S42025(X40CrMoVN16-2)马氏体不锈钢棒料等。所述电极棒料101可以是氮含量较低的棒料,氮含量为0.05%~0.25%。

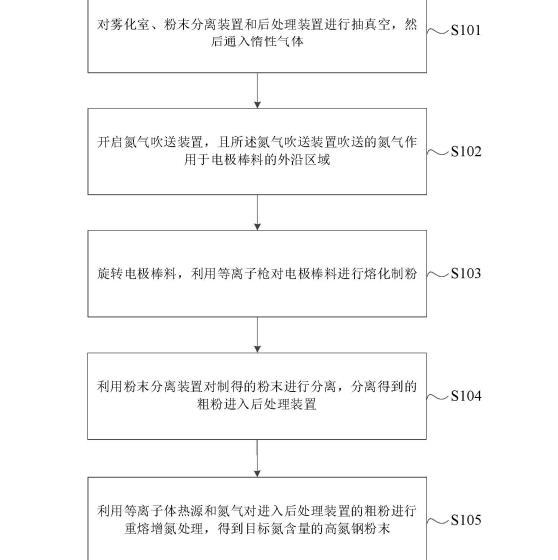

一种制备高氮钢粉末的方法,利用以上实施例中的制备高氮钢粉末的装置进行高氮钢粉末制备,请参考图2,所述方法包括以下步骤:

S101,对雾化室100、粉末分离装置200和后处理装置300进行抽真空,然后通入惰性气体;

S102,开启氮气吹送装置,且所述氮气吹送装置吹送的氮气作用于电极棒料101的外沿区域;

S103,旋转电极棒料101,利用等离子枪101对电极棒料101进行熔化制粉;

S104,利用粉末分离装置200对制得的粉末进行分离,分离得到的粗粉进入后处理装置300;

S105,利用等离子体热源301和氮气对进入后处理装置300的粗粉进行重熔增氮处理,得到目标氮含量的高氮钢粉末。

本实施例中,利用氮气对电极棒料101的外沿区域进行作用,使氮气与电极棒料101外沿的熔池进行反应,熔池吸氮过程降低了熔池外沿待破碎液膜区域的表面张力,使粉末粒度更小;同时电极棒料101中心区域的液膜移动到电极棒料101外沿时,由于氮气作用于外沿区域,会继续对该液膜进行扰动,降低了液膜的表面张力,进而得到粒径更小的粉末;由于制得的粉末粒径更小,粉末冷却速度较快,氮元素析出更少,存留在细粉中的氮含量更高,从而得到氮含量更高的高氮钢粉末,最终达到制备细粒径高氮含量的高氮钢粉末。