摩登7平台合作客户/

拜耳公司 |

同济大学 |

联合大学 |

美国保洁 |

美国强生 |

瑞士罗氏 |

相关新闻Info

推荐新闻Info

-

> 3种助剂对螺虫乙酯和联苯菊酯药液表面张力、金钗石斛菲盾蚧防治效果的影响(三)

> 3种助剂对螺虫乙酯和联苯菊酯药液表面张力、金钗石斛菲盾蚧防治效果的影响(二)

> 3种助剂对螺虫乙酯和联苯菊酯药液表面张力、金钗石斛菲盾蚧防治效果的影响(一)

> 利用LB膜分析仪技术制备纳米环组装阵列,得到一种具有结构色的材料

> 覆盖有疏水网的开放管道液体输运稳定性研究(下)

> 覆盖有疏水网的开放管道液体输运稳定性研究(上)

> 水、常温液态金属等9种流体对液滴碰撞壁面影响的数值研究(三)

> 水、常温液态金属等9种流体对液滴碰撞壁面影响的数值研究(二)

> 水、常温液态金属等9种流体对液滴碰撞壁面影响的数值研究(一)

> 弹簧秤测量水的表面张力系数实验装置改进措施及效果

JMP软件定制熟化环境的湿度对光伏背板耐候层表面张力影响(二)

来源:信息记录材料 浏览 997 次 发布时间:2024-10-25

2.1.2正交试验分析

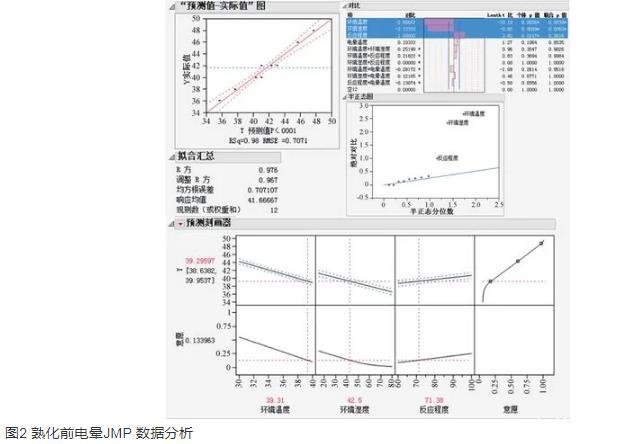

通过JMP分析软件对正交试验数据进行分析整理,如图2所示,建模分析R方为0.976,接近于1,说明正交因素与响应值的拟合度较高;交互作不显著;通过筛选对比各因素的个体p值,熟化环境温度的个体p值为8×10-4,熟化环境湿度的个体p值为9×10-4,反应程度的个体p值为0.014,电晕温度的个体p值为0.196 4,个体p值越小,因素的影响力最大。且从半正态图也可得出熟化环境温度为第一影响因素,熟化环境湿度为第二影响因素。因此,熟化前电晕环境温湿度及电晕影响因素从大到小依次为熟化温度、熟化湿度、反应程度;电晕温度影响较小,可忽略。

图2熟化前电晕JMP数据分析

从预测刻画器可以发现,达到最小意愿值需要控制环境温度40℃、环境湿度40%,反应程度70%可达到39 mN/m达因值的水平。升高温度、湿度增大或反应程度降低均会造成达因值的衰减。因此,优化生产工艺,提高并保持耐候层的表面张力可通过控制生产环境的温湿度达到,湿度控制在40%以下,收卷温度控制在40℃以下可保持耐候层达因值在38 mN/m以上。

2.1.3关键因素的影响分析

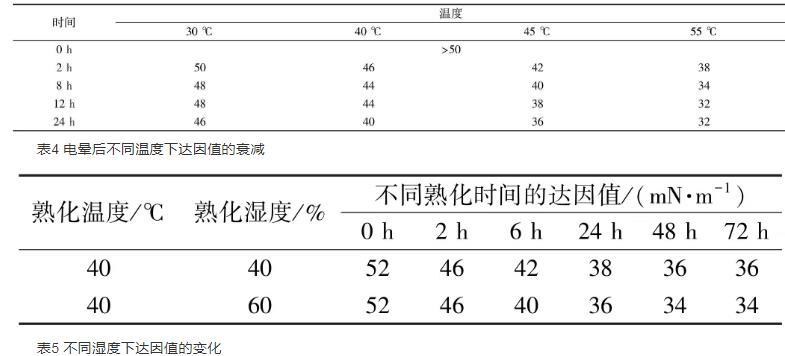

正交试验分析,熟化温度及熟化湿度分别为影响耐候层表面张力的第一、二影响因素。针对两大关键因素,考察了24 h内两大关键影响因素表面张力随时间的变化关系,如表4、表5所示。

电晕后30℃存储24 h后,耐候层达因值为46 mN/m;当升高存储温度至45℃时,12 h后达因值即降低到38 mN/m;当存储温度为55℃时,达因值衰减更为迅速,2 h后达因值降为38 mN/m。耐候层达因值随着熟化温度的升高,达因值衰减速率逐渐增大,因此若控制在38 mN/m以上,熟化温度不能高于40℃,如图3所示。

图3电晕后不同温度下达因值的变化

控制熟化温度40℃,考察不同熟化湿度40%、60%下储存不同时间耐候层达因值的变化规律,如图4所示。对比两种湿度下达因值的下降趋势,60%的湿度环境达因值下降较快,在约24 h后达因值即已下降至38 mN/m以下。40%的湿度环境可维持38 mN/m的水平至少24 h。因此为保证耐候层达因值不低于38 mN/m,需严格控制所处环境湿度小于40%RH。

图4不同湿度下达因值的变化

2.2熟化后电晕工艺对表面张力的影响因素

2.2.1正交试验设计

熟化后背板的表面张力受储存环境及电晕温湿度的影响较大。本文将熟化后的背板进行电晕后分别放置在不同温湿度环境下进行保存,通过JMP定制试验设计四因子两连续水平的均匀试验,如表6所示。跟踪不同电晕温度、电晕湿度、不同储存温湿度保存不同时间后的耐候层达因值,试验结果通过JMP软件进行分析。

随着保存时间的增长,背板的达因值也随着逐渐降低。在低温30℃下保存1d后达因值仍能达到48 mN/m,湿度越低,达因值下降越缓慢。温度越高湿度越大,达因值下降越快。

2.2.2正交试验分析

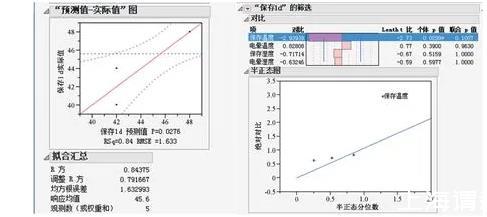

如图5所示,通过建模分析发现R方为0.844,说明拟合度较高,交互作用不显著。

图5熟化后电晕JMP数据分析

通过个体P值数据分析,保存温度的影响最大,保存1 d影响因素从大到小依次为保存温度、电晕温度、保存湿度、电晕湿度;电晕温度影响较小,可忽略。随着保存时间的延长,保存湿度的影响逐渐增大。电晕温度或湿度随着保存时间的延长影响逐渐减小。因此整天分析影响因素为保存温度>保存湿度>电晕湿度>电晕温度。

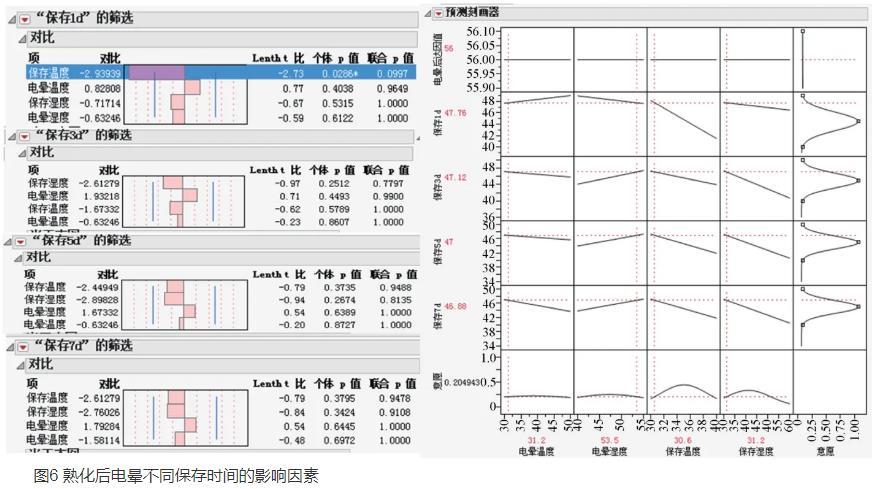

对比保存不同时间的影响因素分析,如图6所示。

图6熟化后电晕不同保存时间的影响因素

通过预测刻画器可以看出,若想保持达因值越高,意愿值最大,需要控制保存温度30℃、保存湿度30%左右,可使保存7天后达到达因值45 mN/m的较高水平。温度升高或湿度增大都会造成达因值的衰减。若保存温度升高至40℃,保存湿度需控制在40%以下方能保证7天后的达因值在38 mN/m以上。随着保存环境的变化,若环境温度较高,建议控制保存湿度在40%以下。因此当背板进行熟化后电晕后,若想保持耐候层达因值在38 mN/m以上,需控制保存环境温度40℃以下,保存湿度40%以下。

2.3熟化前后电晕达因值影响对比

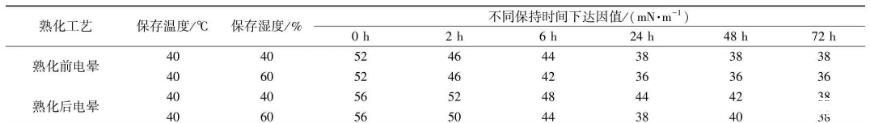

对比耐候层熟化前电晕、熟化后电晕在相同保存温度、保存湿度环境下耐候层达因值的变化规律,如表8所示。

表8相同温度下不同湿度下达因值的变化

当处于相同的保存温度及保存湿度(40℃/60%)下,电晕后在此环境下熟化24 h后,耐候层达因值即从初始电晕52 mN/m降低到36 mN/m。与之相比,先进行熟化后再电晕后,在此温湿度环境下保存24 h仍可维持38 mN/m以上的水平。随着保存环境湿度的降低(40℃/40%),熟化前电晕保存24 h后,达因值可保持在38 mN/m,熟化后电晕在较低温湿度环境下保存24 h达因值可维持在44 mN/m以上,当保存72 h后达因值仍可保持在38 mN/m以上。因此,当处于相同的保存环境及相同保存时间下,背板熟化后电晕比熟化前电晕耐候层达因值保持更好,维持时间更长。

3结论

本文通过JMP软件定制熟化前后电晕正交试验设计,发现熟化温度影响最显著,熟化环境的湿度对耐候层表面张力影响第二显著,反应程度第三显著,电晕温度无明显影响。在40℃条件下,对熟化湿度进行单因素分析,控制熟化湿度低于40%,基本上能使耐候层表面张力达到38 mN/m。熟化后电晕与熟化前电晕相比,在相同的保存时间内,熟化后电晕达因值较大。